小口径耐磨蚀复合钢管的研制

摘要: 采用SHS 铝热O重力分离法制备陶瓷内衬复合钢管, 研究了影响制备陶瓷内衬复合钢管的因素。结果表明, 选择壁厚均匀的母管, 采取适当的预热温度、适量的添加剂有利于制备陶瓷内衬复合钢管。

随着现代工业的高速发展, 管道运输在工业中的地位越来越重要。然而, 管道运输中的恶劣环境, 如磨损、腐蚀、热冲击等, 使得目前常用的金属或非金属管道材料在成本或性能上都无法满足其要求[1 ] 。陶瓷材料虽具有良好的抗腐蚀、耐磨蚀、抗热性能, 但由于韧性差, 阻碍了其在管道输送中的大批量使用。高温合成陶瓷内衬复合管的出现, 为解决这一问题,提供了一条崭新的途径。SHS 陶瓷复合钢管具有工艺简单、过程迅速、节约能源、性能良好等特点, 成为表面强化技术的一个重要领域。

制备陶瓷复合钢管SHSO离心铝热法和SHSO重力分离法。前者由于方法本身和离心力的限制, 不能制备细管、弯管和变径管。后者只需将装有铝热剂的管材置于垂直静止状态, 借助铝热反应和Al2O3OFe 液相重力分离在燃烧过程中实现陶瓷涂覆。

1 试验过程

试验用管材为φ24mm×2.0mm×400mm、弯曲角度15°的1Cr18Ni9Ti不锈钢管。试验原料Al、Fe2O3、SiO2、CrO3粉,除CrO3粒度为-40~+80目以外,其余均为-100~+200目。

试验依据铝热反应2Al+Fe2O3-Al2O3+2Fe+836kJ/mol,将粉末按一定比例配制后,装入混料机中混合12h,取出放入烘干箱中烘干。然后以一定密度加压充添于钢管内,将钢管垂直安装到装制上,点火引发反应。在高反应热作用下,生成的氧化铝由于密度小而位于熔池的上部,随着液面的下降,涂覆在钢管的内壁;金属铁由于密度大,自然下沉,在排出管外,冷却后陶瓷内衬管制造完成。

2 试验结果与讨论

2.1 钢管壁厚均匀性的影响SHS铝热O重力分离法制备陶瓷内衬复合钢管,是通过在原料粉体的局部点火, 合成反应就从点火处自上而下的自发地传播开去的层状燃烧过程。根据陶瓷层结晶形态观察陶瓷层中的热流方向应是沿径向由内向外的, 其凝固方向应是由外向内的, 陶瓷层的组织结构具有沿径向的树枝晶特征(见图1) 。

试验的陶瓷层主要由α-Al2O3、FeO·Al2O3、3Al2O3·2SiO2组成。由于SHS燃烧特点和钢管外表面与周围空气介质的传热为强制对流[3],这样钢管壁厚的均匀性对制备陶瓷内衬复合钢管就产生很大的影响。如果钢管(母管)壁厚均匀规范,点火引发反应后,金属铁由于密度差异下沉,在反应系上部浮动的熔融陶瓷在与金属管壁接触的部分冷却凝固而与金属结合。随着反应界面下降的同时,在金属管壁内表面处就发生了陶瓷的连续涂覆。但如果选定的母管壁厚不均匀,就会使铝热反应产生的2726185℃(3000K)高温在管壁单位面积上分布的热量不均,尤其是母管在SHS点火反应后的开初4s内温度急剧上升[2],变形抗力急剧下降,加之反应中产生的气体压力,使薄壁处就成为泄压被击穿的薄弱区域。一旦条件成熟就会导致熔体外泄,出现空洞。所以说母管壁厚的均匀性是顺利制备陶瓷内衬复合钢管的主要因素之一。

212 预热的影响

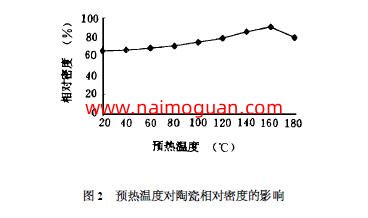

SHS 铝热反应前对反应物料预热一方面可以去除反应物料中的低熔点杂质和水份; 另一方面, 预热可以提高整个反应体系的反应温度。衡量实现SHS过程可能性的方法是计算反应的绝热燃烧温度和考察反应过程中的热量变化, 只有绝热燃烧温度足够高时, 才能保持广泛的非均匀反应。研究[3 ]认为, 反应绝热燃烧温度随预热温度升高而升高, 而且结晶后陶瓷层的质量与陶瓷熔体的粘度密切相关。陶瓷熔体高温停留时间越长, 陶瓷熔体的粘度越小, 熔体中的气体越容易逸出, 陶瓷层的相对密度越高。图2 示出了预热对陶瓷相对密度的影响。

由图2 可见, 预热温度低于80 ℃, 陶瓷相对密度变化不明显, 当预热温度超过80 ℃时, 陶瓷层的相对密度随预热温度升高而增加。但预热温度超过170 ℃时, CrO3 会提前分解生成Cr2O3 和O2 ( 即4CrO3-2Cr2O3 + 3O2) 使反应体系的温度降低, 熔体粘度增加, 陶瓷层相对密度下降。

3.3 添加剂的影响

为提高陶瓷层相对密度, 试验中在物料中加入了SiO2 , 目的是降低陶瓷层的凝固点。减少陶瓷层液相时的粘滞度, 因而对提高陶瓷层质量有益。根据Al2O3OSiO2 相图[4 ]可知, SiO2 (熔点1 713 ℃) 可以与Al2O3 (熔点2 050 ℃) 在1 545 ℃时发生包晶反应,形成低熔点的莫来石相3Al2O3 ·SiO2 。也就是高熔点的Al2O3 以枝晶形式从熔体中结晶出来, 形成陶瓷骨架, 低熔点液相则添充于骨架之中。在随后的冷却过程中, FeO·Al2O3 由于熔点较高先从剩余的液相中结晶, 结晶的是熔点较低的3Al2O3·2SiO2 。显然正是低熔点的莫来石相改善了熔融陶瓷的流动性, 从而促进了陶瓷层的致密化。但SiO2 加入过多会降低反应温度, 同时在显微组织中出现块状硅化合物相, 使硬度和其它力学性能降低[1 ] 。在试验中发现添加过量的SiO2 将降低熔体的温度, 且过量的SiO2 易于在陶瓷中形成SiO4阴离子网络, 使熔体粘度增加, 流动性变差, 陶瓷的相对密度下降[5 ] 。

为了使铝热O重力分离制备陶瓷内衬复合钢管时体系易于点燃和增加该反应放热量, 在铝热剂中还加入了CrO3 , 试验证明CrO3 的加入不但使体系温度增加、陶瓷相对密度提高; 而且可以促进SHS 燃烧过程, 激活原子扩散能力, 正确地减少陶瓷中的尖晶石含量而使陶瓷层的耐磨性增加。

4 结论

(1) 母管壁厚均匀的是顺利实现SHS 铝热O重力分离法制备陶瓷内衬复合钢管的关键条件之一。

(2) 适当预热可以提高整个反应体系的反应温度, 使陶瓷熔体高温停留时间加长, 熔体粘度减小,陶瓷层相对密度提高, 在预热温度160 ℃时陶瓷相对密度达91%。