球形弯头磨损的数值模拟与试验研究

摘要:针对输送系统中弧形弯头易被磨损失效的问题,提出一种球形弯头来替代弧形弯头以提高弯头使用寿命。通过Fluent14.5模拟分析2种类型弯头的流场特性,探明了不同颗粒对弯头的冲蚀磨损规律及弯头的磨损分布特征,并进行了球形弯头与弧形弯头磨损对比试验模拟和试验结果均表明,弧形弯头的较大磨损率是球形弯头的4倍。

0 引言

在选煤厂中,重介质输送管道、煤泥输送管道系统磨损失效严重,而由于输送固液两相流时造成弯头的冲蚀磨损失效尤为常见 在管路输送系统中,弯头的冲蚀磨损是直管的50倍。由弯头冲蚀磨损造成事故、停工的现象时有发生,不仅影响工作效率,对现场环境和施工人员造成潜在威胁。现代工业上一般采用更换耐磨材料与弯头局部加厚的方法延长弯头使用寿命,这不仅增加生产成本,更不能从根本上解决弯头的磨损失效问题。因此本文提出研发球形弯头来减缓弯头内壁的直接冲击,降低冲蚀磨损。

1 2种弯头的数值模拟

1。1 建模与网格划分

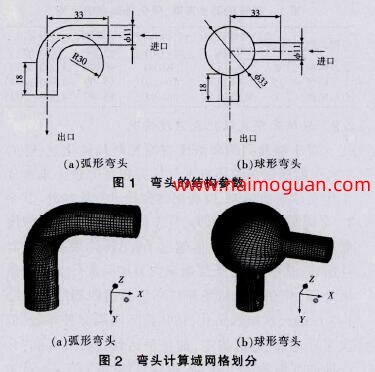

利用Solidworks软件建立三维实体计算模型,尺寸参数如图1所示,建立弧形弯头和球形弯头的流体域模型,然后利用ICEM CFD软件进行网格划分,网格单元采用六面体结构,网格如图2所示。弧形弯头共网格单元38 727个,球形弯头共网格单元65 035个。

1,2 边界条件与求解器设置

为对比2种弯头的磨损性能,采用Fluent 14.5对其进行固一液两相模拟计算 选用Mixture混合模型,湍流模型选用标准的K-E湍流模型,磨损模型采用DPM冲蚀磨损模型。

给料口边界条件设置为velocity-inlet,出I=I设置为pressure—outlet,壁面边界条件连续相设置为“No—Slip”壁面,压力一速度耦合算法采用SIMPLE算法,压力、动量、湍动能和湍流扩散率的离散格式均采用一阶迎风格式。

水相与颗粒相速度均与试验工况相同,给料中所加颗粒为石英砂,密度2 650 kg/m3,物料的质量浓度10%,设置固相颗粒粒度分别为6,5、38、90、150、250、500 Ixm,将500 m颗粒视为大颗粒,其占总固相浓度的25% ,其余均视为小颗粒,小颗粒石英砂占总固相体积浓度的75%。

2 模拟结果分析

通过对模拟中2种弯头的速度分布、磨损率分布进行分析,探究弯头磨损原因。

2,1 速度分布对比

弯头内的速度与弯头的磨损量呈指数关系,高速固相颗粒是弯头失效的主要原因,2种弯头的速度分布如图3所示。

从图3(a)可见,弧形弯头的进口直管段速度分布基本不变,随着直管段接近弯管,弯管段速度增大,且速度沿半径方向由外侧向内侧呈阶梯状增长,在弯管内侧达到较大8.800 m/s。在弯管出El位置,其外侧速度高于内侧速度,靠近出口直管段外侧的速度在7.040~7.920 m/s变化。由此可知物料进入直管内较短距离内速度变化不明显,随着弯管段结构改变,物料流动方向与所受离心力作用改变造成速度在环形区域呈阶梯状增长 而靠近出口直管外侧速度增大,其主要是出口直管外侧直接受到弯管内侧高速流的圆周切向运动冲击的结果 从图3(b)可见,与弧形弯头相比球形弯头的进VI直管段速度有所降低,速度在5.856~6.588 m/s。而进入球体后,除球体中心区域速度较高,球壁速度降低出现速度“死区”,降低了对球壁的冲蚀作用 球形弯头的较高速度出现在球体出口直管段。速度分布于6,5887.320 m/s,其低于弧形弯头较高速度8.800 m/s分析可知,球形弯头的球体结构降低进口直管及球壁附近的速度,减弱了速度对弯头的磨损。

2-2 磨损分布对比

为直观分析2种弯头的磨损率分布,通过DPM磨损模型计算弯头壁面磨损率,模拟的结果如图4所示。

从图4(a)可见,弧形弯头在弯管的外侧和出口直管段外侧磨损较严重,在这2处均出现较大磨损率,较大值2.087x10-s kg/(m2·s)。图4(b)可见,球形弯头在球体外侧靠近出口直管段的位置磨损严重,较大磨损率4.56xl0-6 krd(m2,s)。结合速度场的分布,可知这是含有较多大颗粒的高速固液两相流冲击所导致的结果。由此可以得出,2种弯头的磨损主要是受高速的固相颗粒冲击的影响。弧形弯头弯管部分受进口直管段物料的正面冲击较严重。而在球体结构中,直管段进入球体后流动截面增大,物料速度降低,正确地缓冲了物料的冲击,同时物料在球体内流动时易产生湍流流动,一是隔挡了进入球体高速颗粒对球壁的正面冲击,正确降低了磨损;二是旋转流速度较低,对球壁的磨损较轻。但在球体出口位置球壁易受颗粒直接冲击,造成球形弯头较大磨损率发生在直管和球体相接出口位置。

3 试验研究

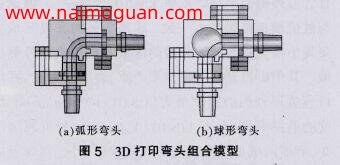

以石英砂为原料,0~250um粒径石英砂占75%,250~500 m粒径石英砂占25% ,实验进料质量浓度10% ,流速6.5 m/So磨损前对弯头进行烘干处理后称重。称重的误差在0.001 go试验中将弯头进行块划分为进口直管外侧、内侧、弯头外侧、弯头内侧、出口直管外侧、内侧6部分,弯头模型如图5所示。

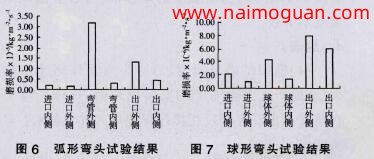

进行64h冲击磨损试验后所得弯头各部位平均磨损率对应关系如图6和图7所示。

从图6、图7可见:弧形弯头的弯管外侧和出E直管段外侧,其磨损较为严重。弧形弯头的弯管外侧平均磨损率较大。较大值3.21xlO kg/(m ·S),出口直管段外侧的平均磨损率1,3x10 kg/(mz·s)。该试验与数值模拟结果基本一致 球形弯头的磨损区域主要集中在直管与球体相接的区域和出口直管外侧区域 其中出口直管磨损变形严重,由图7可见,在出口直管段外侧磨损率较大值8.01~10 k (m ·s),球壁的磨损率较小,为4.0xl0 kg/(m·s)。分析原因可知,磨损区域是速度较高的大颗粒集中区,而球壁内侧出现颗粒运动“死区” 通过试验得出弧形弯头的磨损率是球形弯头磨损率的4~5倍,与数值模拟结果基本一致。

4 结语

(1)模拟结果表明,弧形弯头弯管外侧速度较大。磨损严重,其次是出口直管段外侧。而球形弯头在球壁和出口直管段相接位置速度较小,减缓了弯头磨损。

(2)试验结果表明,球形弯头和弧形弯头较大磨损率均出现在出口直管段,在球形弯头的出口直管段外侧出现磨损变形,这是颗粒沿弯管外侧剧烈冲击的结果。通过较大磨损率比较,球形弯头的使用寿命是弧形弯头的4倍。与模拟结果一致。

(3)磨损率随速度的升高而明显变大。管道输送系统设计时应尽可能降低速度,但球形弯头矿浆流速的设计不得低于临界流速,以免造成因粗颗粒在弯头内的沉降而堵塞管道。